用CNC车削技术制作车架真的有意义吗?

2018年03月08日 13:32 来源:mtb-news 作者:Stefanus

几个月前,Pole Machine车架引起了热议,他们设计的车架用整块铝合金切割而成,尽管这种车架加工方式不是首创的,但最终成果依然可以说是奇迹,这种加工方式到底有多神奇,我们将在这篇文章中进行探讨。

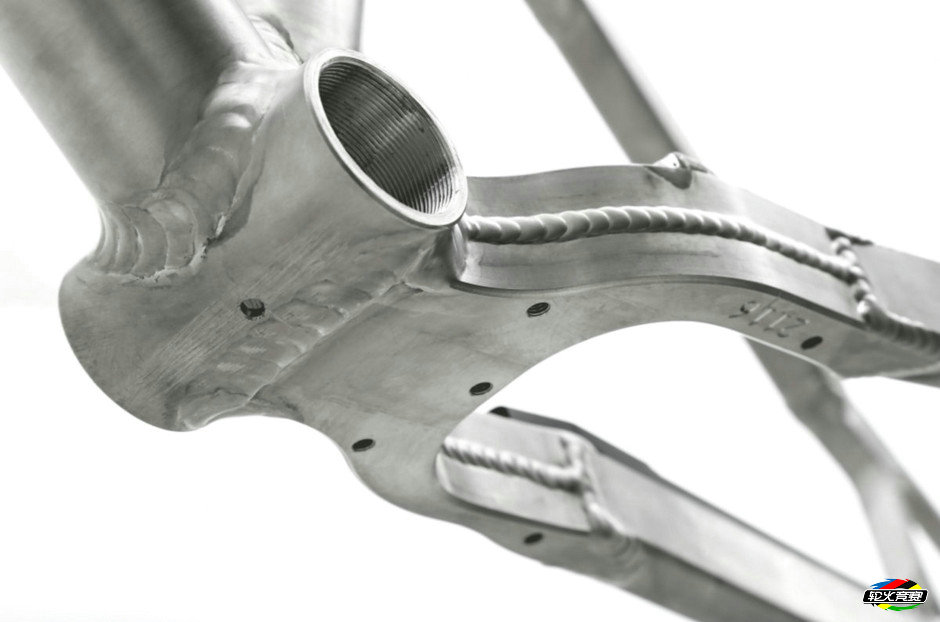

Pole Machine车架,表面上还遗留着切割后的粗糙痕迹。

Pole在发布新车架之前就开始做营销了,他们在新闻稿中对比了制造车架的碳足迹,在介绍车架优点时,从生产步骤、机械加工方面出发,强调了以下几点:更少手工劳作,更少加工步骤,生产过程中的废弃物完全可回收利用,材料刚性比目前的焊接制品更强。这些并不是空洞的营销说辞,但也不是完全的真相,所以我们有必要深入讨论。

CNC切削加工的车架

提到CNC切削加工山地车,首先出现在脑海中的品牌是Nicolai和Hope。Nicolai多年来设计了很多硬尾车,比如Ro20和Ro24,全部或者部分采用切削的金属部件,然后再从外部焊接起来。这个德国下萨克森地区的品牌将这种生产方式称为“空心焊”(Hollow-Weld)。

空心焊应用在很多Nicolai硬尾车上,但切削和焊接的成本相当大,因此应用这种技术的情况还是很少见的。

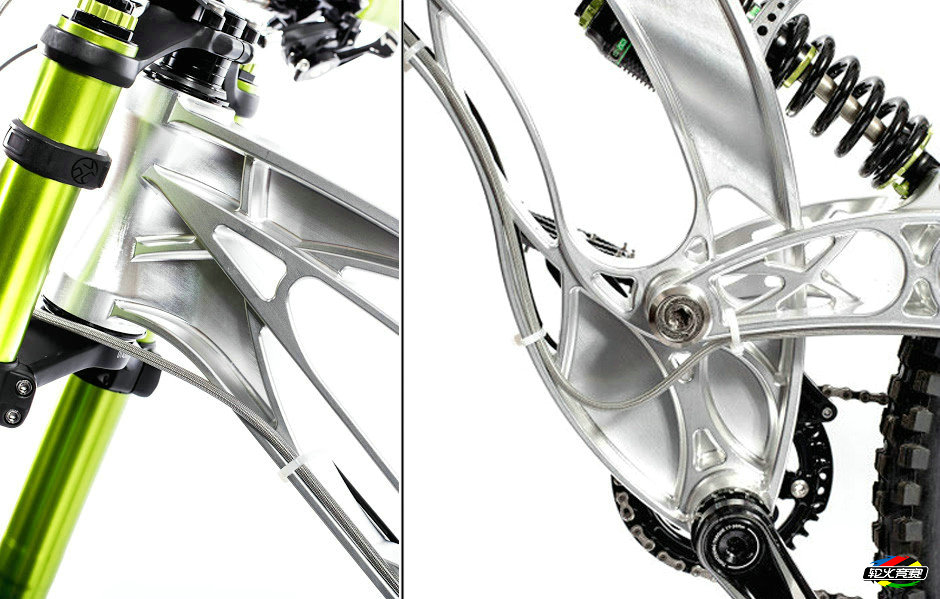

Hope很善于将大块铝合金切成小块,然后做成单车部件。拿Enduro HB 160车型来说,整个后下叉都是用金属材料通过机械切削加工而成。后下叉和后三角对机械切削来说算是庞大的部件,至少从切屑率来看会浪费很多金属。并不是说不能切割体型大的部件,而是切削加工成本太大:机械运作时间越长,部件成本越高,所以车架或者其他大部件通常会采用其他工艺:挤压加工、拉拔加工、内部高压成型和铸造等。

Hope HB 160的后下叉,金属切削而成。

Pole并不是第一个从整块金属中切割出车架的制造商,Empire Cycles曾发布过这样的全山地车,瑞士的Ribisu品牌也制造并测试过很多样车。但可惜的是,上述两个厂家最终都没有将单车推向市场,Empire暂停了他们的项目。

Ribisu的四连杆设计,车架上的方格结构很容易切削成型。

Empire Cycles的全山地样车,最开始做整体切削车架的就是他们,但很可惜从未投入量产。

相对简单的设计,表层处理十分光滑,功能区域也很协调。

Pole没有公布他们的原始材料和加工时长,但切削软件制造商Hypermill愿意谈论软件可以让切削程序提速多少,他们与North Bucks Machining切削工厂合作了一个车架。在这个案例中,制作一个速降车架要用到165 kg原料,最后制成6.75kg的车架。96%的切削加工都是这样:一台5轴铣床连续工作73小时,每个工时要给工人付70欧元,平均还有30欧元的机器成本,基本上很难实现商业上的成功。

6.75 kg车架的原材料是三块铝合金坯料,原材料总重量大概有165 kg。

North Bucks Machining制作的样车,车架结构与Ribisu的设计相似。

用机械制切割出车架的三个部分,包括摇臂、主车架和立管,共花了73个小时。Pole将车架分成几部分加工的做法是可行的,但也面临着巨大的挑战:前三角的重量必须在2kg左右。因为从头管到中轴,想要减轻这些车架的重量,只能减少材料的使用量,这样一来,主车架的管壁厚度通常在1mm以下。用金属切削车架的厂家,最开始至少要用30 kg的铝合金,切屑率高达90%,但还不只这样,为了使车架表层足够光滑,不出现任何粗糙的痕迹,切削机器必须要顺着轮廓,一条线一条线地进行操作。组装时长和材料成本太昂贵了,Pole Machine的产品成本很容易到4位数。尽管他们的定价只有3490欧元,还包含避震器,但盈利空间小了很多,产品毕竟还是要考虑经济效益的。

然而,这种加工过程也有优点:不需要最小订单量来降低价格。除了切削程序和固定设备,没有什么需要一次结清的费用。但盈利方面的挑战似乎足够终结Pole,所以我们更愿意探讨技术方面的问题。

相对简单的设计,能节省很多加工时间,造型独特的pole,加工过程要花费更长时间。

加工步骤

机械切削程序完成之后,要用胶水将车架分开的部分粘起来,然后给车架安装上轴承之类的五金部件。因为切削过程要高度精确,所以不像焊接的车架那样需要额外校准。Pole声称,经过切削加工之后,耐腐蚀的铝合金不需要做涂装,其实很多焊接车架也可以本色上阵。

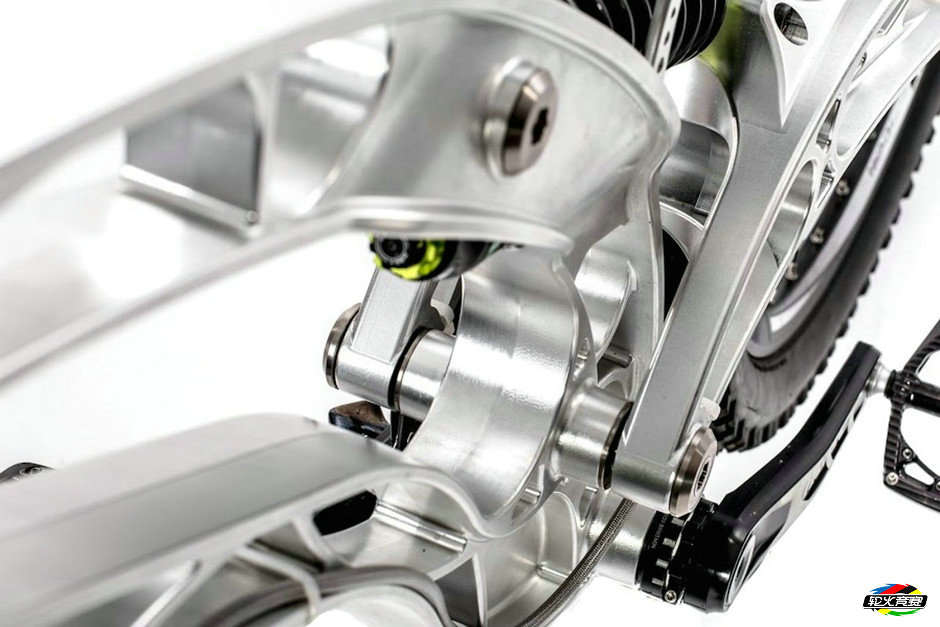

North Bucks Machining摇臂放置在切削机械上,5轴切削机床,保证每个角度都能高效率地进行切削。大型铣刀能快速切割出基本形状。

Pole决定不在单车上浪费贴纸,但不在制造过程中中有任何偷工减料。相比焊接车架,Pole确实不需要制作管件、成型加工、焊接和校准这些步骤,但增加了胶水粘合与螺丝固定的程序。请注意,粘合是个关键词:从制造的视角来看,Pole Machine的粘合是高难度的挑战,车架前三角有一个粘合位置,而车架后三角有更多部位需要粘合,要用可信赖的胶水,还需要合理的设计。从车架结构到生产过程,再到最终检验,每个步骤的重要性都不能被低估。

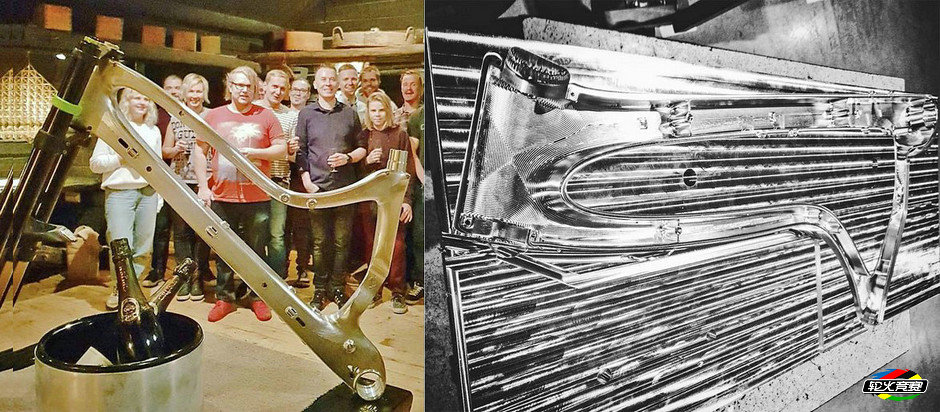

左图是Pole研发团队与他们制作的主车架,右图是制作车架的原材料。

轻量

如果不需要焊接,你可以选择不具备焊接属性的铝合金,或者附带特殊性质的材料,比如耐腐蚀性,铝合金与铝合金也有差别。Pole声称他们使用的铝合金额外增加了60%的强度,我认为是可信的。当不能将这个特性翻译成“减重”。毕竟,现代山地车的一些手里部位对刚性有很大的要求,从这方面来说,7075铝合金并不比6061铝合金有优势。除此之外,管壁厚度不能被任意削减,否则应力大的区域会变形。我们的问题应该是,Pole这个品牌能将车架管壁做得多薄。

最大型的切削制造山地车的集合现场?目前Pole Machine只制作了一台样车,但Ribisu已经有好多台测试单车了。

用7075铝合金能切削出的车架能比碳纤维更轻?大概不行,3.2kg的铝合金车架并不能创造新的记录,就算与最好的常规铝合金相比,这个数字也不算什么。当碳纤维被合理应用时,重量/强度比和刚性几乎是无敌的。但Pole想提供的是碳纤维的替代品,或许在重量上没有优势,但在生态平衡方面有长处,更何况他们的设计外观上很独特。

铝合金与碳纤维的较量太过复杂,各方面的因素要逐一评估:能源消耗、回收率、重量、刚性、设计、产地……我很难说清楚自己是否喜欢pole的做法,但我很肯定,不喜欢任何人用贬损碳纤维的方式来达到营销铝合金目的。而且我相信,完全用CNC切削制作出来的车架,并不需要通过抨击碳纤维的缺点来做推广。

结论

用铝合金切削出完整的车架有意义吗?Pole似乎排除了普遍认为造价太高的困难。他们制作出来的车架很特别,不带后避震器的重量是3.2kg,精确的切削加工真的有意义吗?如果要追求另一种令人激动的车架制作方式,确实有意义。从高效生产的角度来看,就没意义。纯粹从单车功能方面呢?很难说,毕竟这款车的稳定性和刚性都还没被评测过呢。

翻译:轮火竞赛,轮火竞赛拥有翻译后的中文文本版权,请勿转载!版权疑问:876048124@qq.com

网友评论

已经有9条评论

已经有0条评论