Reynolds 3D打印不锈钢和钛合金车架部件

2018年04月02日 17:16 来源:bikerumor 作者:Cory Benson

我手上有两件3D 打印的Reynolds后轴长度转换尾勾,一件是钛合金制品,另一件是不锈钢制品,你能分得清吗?

3D打印钛合金部件已经出现了好几年,2016年的北美手工单车展(NAHBS)上,我们见到过第一代Reynolds 3D打印的后轴尾勾,搭配在钛合金车架上。Reynolds与Independent Fabrications有密切合作,将3D打印理念运用在后轴尾勾之外的部件上。这种理念的目的是降低钛合金车架整合复杂部件(比如桶轴和直装刹车座)的成本。钛合金很难处理,不锈钢也差不了多少,所以Reynolds将3D打印技术也复制到不锈钢材料上,其中的操作难度是我们想象不到的。

顺便提一下,不锈钢后轴尾勾是上图下方的产品,图片上方的产品混合了两种材料,轴孔部分用钛合金制作,与铝合金后尾钩组合在一起。从外观上几乎分辨不出材料的差别。下文中出现的图片全是3D打印的不锈钢制品,你猜对了吗?

Reynolds 3D打印不锈钢技术

3D打印技术最大的优势在于制作复杂的小部件,不需要过多的材料就能整合出成品的关键特点。制作的中空部件既可以很轻量,也能保持出色的刚性。

不锈钢就是一个很好的例子,这种更高模量的材料让Reynolds做出的产品比钛合金更薄,而且刚性一点也不差。当然了,更薄的部件在制作过程中需要更高的精确性。Reynolds认为,3D打印技术需要将更多注意力放在不锈钢而非钛合金材料上。通过大量研究,他们在制造轻量化部件上正在不断进步。

随着制造商尝试着焊接车架管材,Reynolds真的很重视整合效果。尽管金属管材都有更大的修改空间,能在上面钻孔,甚至可以重新塑性和制造波纹,但Reynolds希望车架制造商不要更改他们产出的高端管材。通过3D打印技术制作的部件(比如头管和中轴),可以增添一些小细节,比如为车架整合出内置走线系统,并强化有入线孔的部位。们制作出来的部件非常有优势,使车架重量变得非常轻,提升机械性能,同时让厂家制作车架更简单。

Reynolds与Indy Fab、以及3D打印合作伙伴共同研发了这款不锈钢BB,优化了高应力区域。车架空隙更宽,能安装比较宽的砾石公路车外胎和齿盘,和完整的内置走线通道。Reynolds表示,3D打印的头管再加上后轴尾勾,可以让变速线和刹车线完全从车架内穿过,减少往车架上打孔的数量,同时让单车外观保持简洁。

Reynolds最主要的身份是管材制造商,他们与当地3D打印专家Renishaw PLC公司合作,研发其他的不锈钢部件。在这个过程中,最重要的是参数化设计软件,让他们可以为顾客定制每一套后轴尾勾或者中轴,只需要在键盘上敲几下就能让产品的角度完美,甚至可以按照车架所需定制各种标准的中轴直径。基础设计是一样的,但可以快速为每台车定制部件,不需要额外的研发费用。

不锈钢的优点还有很多,因为这种材料有更好的弹性。研发的部件可以与其他钢架整合,还可以进一步进行焊接。我们介绍的后叉尾勾价格比平面切削、锻造甚至3D打印的部件更贵,但对于制造商来说,可以为单一制作的产品节省大量时间。

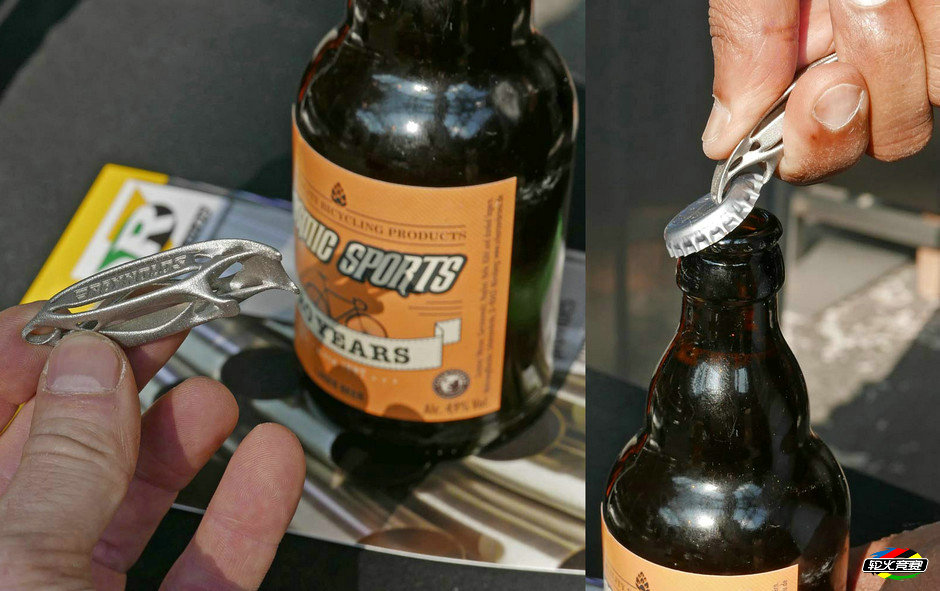

当然了,3D打印不仅可以制作车架部件。任何一家有名气的单车部件公司,研发出一项新技术都不会忘记开瓶器,对吧。Reynolds向我们展示,3D打印的不锈钢开瓶器也能担当重任。可惜造价太贵,不太可能变成标准产品,他们甚至不肯送给我一个!

车架相关部件现在已经面市了,车架制造商可以购买这种钛合金后轴尾勾,钛合金中轴则有一定的限量。预计3D不锈钢部件会在2018年4月面市。更多信息请访问官网,ReynoldsTechnology.biz。

翻译:轮火竞赛,轮火竞赛拥有翻译后的中文文本版权,请勿转载!版权疑问:876048124@qq.com

网友评论

已经有9条评论

已经有0条评论