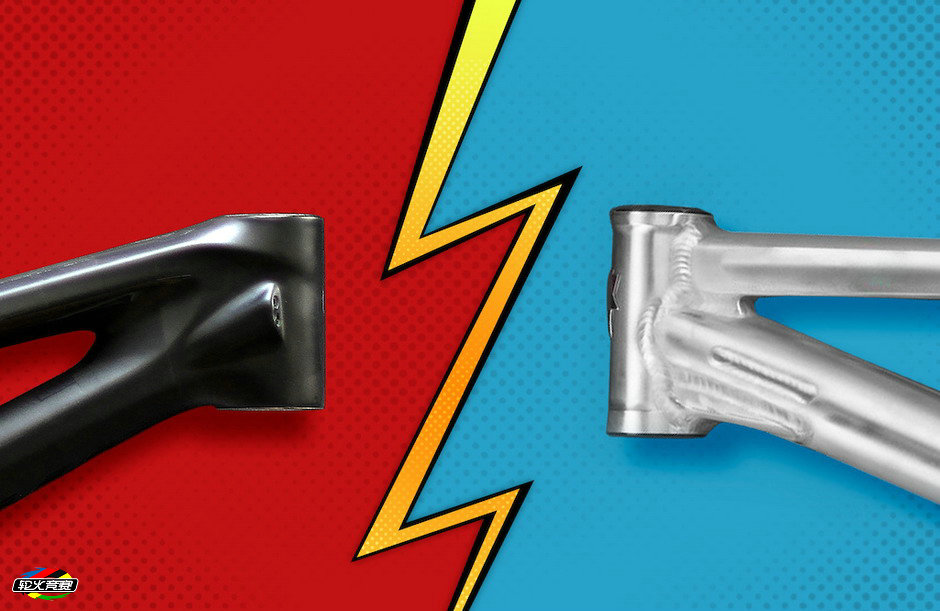

碳纤维VS铝合金,哪种材料制造单车更环保?

2018年02月26日 20:44 来源:Richard Cunningham 作者:Richard Cunningham

铝合金材料真的对地球环境更加友好?碳纤维的性能真的与高价位相符合?我的车架废弃之后真的会用来填海?加工碳纤维的过程确实有毒?

最近,很多业内人士都在探讨这些问题,铝合金的支持者认为,现在有完善的重金属回收渠道,所以铝合金比碳纤维对环境更为友好。有人提到,在部分亚洲地区,有大量童工泡在有毒化学物质中制作高模量预浸材料,而发达国家的中产阶级们却在利用亚洲童工的劳动成果,刷新他们在Strava软件上的用时记录。这种说法很有趣吧,但真实可信吗?不一定。

我是单车制造商,直接与亚洲的工厂合作,我也是新闻记者,拜访过很多工厂,他们制作的车架和零部件并不局限于哪一种材料。越是热门的话题,真相往往处于两种对立观点的折中点。比较制造山地车的铝合金和碳纤维两种材料的优劣,既没有双方支持者说的那么好,也没有反对者说的没有那么坏。

你上一次买山地车是什么时候?你会给制造商出钱,让他们去掠夺地球吗?

如果你刚买了新单车,肯定回答“当然会”。单车所有部件的原材料都来自地球的某个洞穴。如果车架用碳纤维制作,那么这个洞大概有12-30英寸,里面会有石油流出来。如果车架是铝合金或者钢材,这些洞大概可以从外太空看到。但是旅程才刚开始呢。运输过程中会有碳排放,横穿大陆的管道、挖掘设备、火车、长途卡车、货船、邮轮,用来移动原材料,运到炼油厂。将原材料塑型的过程中,铸造厂、精炼厂、化工厂会制造污染,看过所有程序,然后才意识到,金属、塑料和碳纤维制作的地方,与单车制造的场所完全处于不同的大陆。

如果你的单车是用金属制作的,那么它源自地上的一个矿坑,如果是碳纤维制作的,必然是来自油井。

材料被制作出来之后,集装箱船将在全球各地不断装载铝合金、碳纤维、热塑性塑料,还有钢铁,然后运输到生产车架和部件的地方。有些货船在返程时会装上单车,开往欧洲和北美人口密集区,那里的车手迫切地等待着高端山地车抵达,他们对制造单车的累活并没有太大兴趣。

我曾经在露天铜矿开过货运卡车,开采铝合金差不多是一样的。运输一趟卡车要用掉3200L的油。像我这样的员工,一个矿场有92人,每12小时轮一次班。我们都感到很内疚,当你清楚了解开采原材料和加工原材料的过程之后,根本没有什么优越感可言。——达斯汀•亚当姆斯(Dustin Adams),We Are One Composites创始人

Liteville声称,从他们的测试结果来看,铝合金车架的刚性/重量比甚至能超过部分碳纤维。

铝合金

铝合金可以回收吗?确实如此。对环境影响小?不一定。

如何制造:铝合金是地球上最丰富的金属之一,铝土矿经过电解程序,就能将铝金属分离出来。铝合金是金属回收行业中的模范种类。用铝合金制造的产品,比如车架和部件,可以回收循环,融化后再利用,这是铝合金材料好的一面。铝合金的缺点在于,生产铝合金耗费的能量太多。铝土矿大多位于赤道附近,而且是露天矿,为了采矿,周边所有的物种都要定期清理掉,单是铝合金的生产过程,在全球人为排放的温室气体中占据了1%的分量。

铝土矿是铝金属的主要来源。

铝金属的初步加工需要很多能量,还会制造温室气体,加剧全球变暖。按照国际铝金属协会的说法,每当新一批铝金属生产出来,就会增加1%人为排放的温室气体。——威廉•哈里斯(William Harris),《How Aluminum Works,论铝合金的影响》

全球性数据:从世界范围来看,单车行业使用铝金属在所有行业中只占一小部分。每年全世界的铝金属产量达到了2480万,大部分都制成了1870亿个铝罐头,单在美国就有1000亿个。建筑和普通工业用铝排在其次的位置,之后才是汽车行业,然后是航空航天。每一年,进入熔炉的金属都会增加,但能回收的金属实际上更多。

铝合金生产

一个5磅重的车架如果被融化成铝合金,大概有半张打印纸那么大,厚度只有1英寸。考虑到单车设计师使用的材料那么少,从头管到后轴的车架结构都塑造出来之后,包括连杆、避震器安装座,避震系统转点,还有中轴外壳,如果还有材料剩下,那简直就是个奇迹。所以铝合金车架通常都是用预先生产出来的零散管材焊接到一起,很少有例外。

碳纤维大概可以给车架减轻200-300克的重量。但是这也是有条件的,当你拥有合适的车架设计,还有能胜任的制造商和制作经验,碳纤维才能真正地给车架减重。我们认为,光是减轻重量还不够,车架必须要有很好的刚性。目前为止,William Harris铝合金避震车架在对比测试中超出了预期,刚性-重量比超越了所有同时进行测试的碳纤维车。

铝金属很容易被塑形加工,为了避免浪费并最优化车架的强度-重量比,制造商使用一系列不同的加工程序将5磅的金属制作成车架部件。像后叉顶链器、摇臂连接叉、避震连杆这些高应力部件,都要经过锻造工序。螺纹部件,比如中轴和后避震器安装座,还有转点都要经过CNC加工,保证部件的精确性。有些铝合金会被预加工成管材,然后再做成锥形,抽管,压型,将车架每个部位的刚性和其他物理特性最优化。将这些部件焊接到一块,就成了完整的车架结构。但是这个过程并不十分完善,每个焊接车架必须要经过热处理,使用之前要检查各部分是否对准。

Intense工厂的TIG铝合金焊接车架。每个尺寸的部件都是不同的,大小必须要非常精确。

焊接的铝合金车架一定要对齐,经过热处理,然后再进行机械加工。

使用最佳生产方式,制作出关键部件,再将车架焊接到一起,能最小程度制造垃圾,这也是铝合金在价格和性能上有优势的原因。实际上,只有一小部分单车制造商能将铝合金车架做到接近顶级碳纤维车架的程度。最近有个品牌声称能做到,但他们计划使用非常特殊的制造工艺。

真的有更好的制作工艺吗?Pole Bicycle打算用CNC,用高强度铝合金切割出整个车架。为了制作出轻量化的管状结构,Pole将车架分成两部分,然后再粘合到一起。Cannondale的Hollowgram曲柄也是这项技术的成功案例。目前,Pole测量出Machine车架的重量只有3.2kg,不带后避震器,他们找到了实现目标的方式。

Pole Machine用7075铝合金加工而成,在CNC加工中心单独做出两部分,然后粘合在一起。

7075 T6铝合金比普通单车使用的6061 T6铝强度高了1.7倍,所以能制造出更轻量的单车。这种高质量的坯料也用于航空航天工业,意味着材料方面确实很优秀。热处理工序也比普通的烤箱加热更能保持恒定状态。

假设Pole用一块只有1英寸厚的铝板,通过CNC加工成5磅重的车架,能保证骑行安全,最终大概要用掉100磅铝合金才能制作出一个车架(我的估算,不是Pole给出的数字)。更大快的坯料或许可以用来做别的,但大部分材料都会被浪费掉,金属刨花可以回收。Pole的设计师利奥•柯柯能(Leo Kokkonen)不愿意详述具体数据,“车架加工步骤是我们的商业机密,我唯一能说的是,确实有办法在加工过程中节省材料。”

用坯料加工成车架的过程是可持续发展的吗?对一些小制造商来说也许如此,但按照我的统计,如果是大规模的车架制造商,仅制造1千个车架,就需要50吨的铝板,之后大概有9万5千磅的铝碎片需要进行回收。就算你选择生产车架的国家提供无污染能源,还是会造成大量资源浪费。

Genio台湾工厂:生产铝合金车架的大部分劳动力都倾注在准备预组装部件上,这些部件最总会运到焊工手中,焊工们将部件奇迹般焊接成车架。

生产铝合金车架的不利因素在于,传统方式所需的步骤太多了。每个程序至少需要一台专门的机器,而且大部分都需要熟手来操作,显而易见,全世界都很缺懂技术的工人。

金属制造业其实很危险。正常情况下每个步骤的加工车间都要有相应的安全设备,但在CNC加工中心、锻压机、挤压机、弯管机、激光器、横截锯还有热处理烤箱,一旦弄伤人,机器是不讲任何感情的。铝合金处理需要大量化工程序,包括清洁、焊接、润滑、热处理、涂装和阳极氧化,很多步骤都是在同一个屋檐下进行。我参观过的每个工厂都有很好的通风设施,但里面噪音很大,高温,味道很重,环境中混合着各种气体。就算做好的安全措施,在我看来,工人们多多少少都会受到车间副产品的影响。

清洁和准备铝合金车架。不管材料特性多么温和,始终是暴露在工业化学物品之下,制造业工人的生活就是如此。

如果你必须在铝合金车架厂或者碳纤维厂工作一年,你会选哪个?

我宁愿去铝合金工厂,我更爱捣鼓金属,让双手沾上污渍,而不愿意带着胶手套和口罩。——纳撒尼尔•格瓦尼(Nathaniel Goiny),Syntace/Liteville R&D

铝合金回收

回收铝合金可以产出很有用的原材料,能源还原率高达95%,而且还有成熟的市场,因为铝合金铸造厂几乎存在每个人口聚居区。铝合金可以重复利用,融化成原本的形态,再重新铸造成合金形态,所以说,制造商很有可能用自家产品的回收材料做成同样的产品。铝罐头就是个例子。

报废的大型客机,也可以变成回收的铝合金。

铝合金回收产业始于第二次世界大战,当时是因为有必要,这个概念受到了政府的大力扶持,饮料制造商制造出12盎司的易拉罐,使用者随用随扔,政府于是颁布了法令限制这种行为。罐子完全是用铝合金制作而成的,是专门加工高强度铝合金铸造厂的首选原材料,回收铝罐最能赚钱。政府花了很多资金执行征税-奖励机制,限制乱扔铝合金乱扔的情况,回收生意出现在每个街角,商人想趁此机会赚到两头的钱。实际上,发达国家的铝合金回收产业随处可见,与人类爱扔垃圾的习惯脱不开关系。

一袋铝合金罐头可能比你的铝合金车架更贵。

可回收的铝合金主要分成两大类:回收的材料没有被油漆或者其他非铝合金物质污染。这样的铝合金大部分来自机械加工或者制造业。被“污染”的铝合金,其中含有未知金属,或者经过油漆的铝合金,或者混合了其他金属,比如发动机组、铝合金踏梯、Airbus A320客机,还有单车车架,通常这些是最不理想的铝合金回收材料,因为需要更多人力物力才能提取出基础金属,也会制造出更多有毒的副产品。

跟一些大中型品牌通过电话之后,我确信差不多所有工厂都有铝合金回收项目,一旦车架被售出,大部分都不会再进熔炉,我在1980年做的车架,现在还有人卖二手车架。为准确起见,如果你认定自己的Commencal Supreme DH车架已经完成了使命,你可以选择不卖出去,而是将车架锯成两半拿去回收,把它当铝合金卖掉之后,大概可以收回6.3美金。

Unno 160mm Enduro车,是凯撒•罗约(Cezar Rojo)设计的终极全山地车。

碳纤维复合材料

不像铝合金那样可回收利用,但也不像铝合金浪费那样严重。

碳纤维如何制作:碳纤维的基础材料,来自用原油制成的丙烯酸纤维,或者树脂加工而成的纤维(我的描述将实际过程简化了很多)。超细纤维在无氧熔炉中加热,直到除了碳纤维之外的复合物全部被气化。剩下的纤维要经过进一步处理,以便接下来更好地与树脂粘合,最后用模具压成预期的形状。加工这些纤维的机器和足球场一样长,全世界也仅有为数不多的几台。

Oak Ridge Laboratory研究室的碳纤维生产线,从头到尾大概有400英尺。

从有利的方面来看,碳复合材料功能多样,强度/重量比有极大的优势,但我们更看重的还是后者。因为 “生碳”重量轻,而且这种物质化学性质不活跃,可以被卷成一束,永久保存,而且容易运输。制造业需要大量劳动力,但生产碳纤维的技术相对来说比较简单。组装和成型工艺都很简单,并不像金属加工那样需要重型机械,所以碳纤维工厂可以建在靠近人口聚居地,甚至任何地方都行。碳纤维也有不利的方面,树脂固化之后,高强度的特性决定了碳纤维比金属更难回收。像布料、木材和纸制品一样,每次被循环利用后,纤维都会变短,用途也不像高强度碳纤维那样广泛。碳纤维是可以循环利用,但做成车架的碳纤维再也不能第二次制作成车架了。

全球数据:全球生产的碳纤维总量达到13万5千吨,铝合金则是24 80万吨。2017年产量最大的是北美,美国和墨西哥总共输出48700吨,其次是产量27100吨的日本,,然后是13300吨的中国。航空领域使用了全世界80%的碳纤维,另外15%主要由体育制造商采购。当然了,滑雪和高尔夫运动又是体育产业中最能消耗碳纤维的,自行车行业远落在其后。汽车行业有望消耗更多碳纤维,因为资源逐渐短缺,还要达到减排目标。

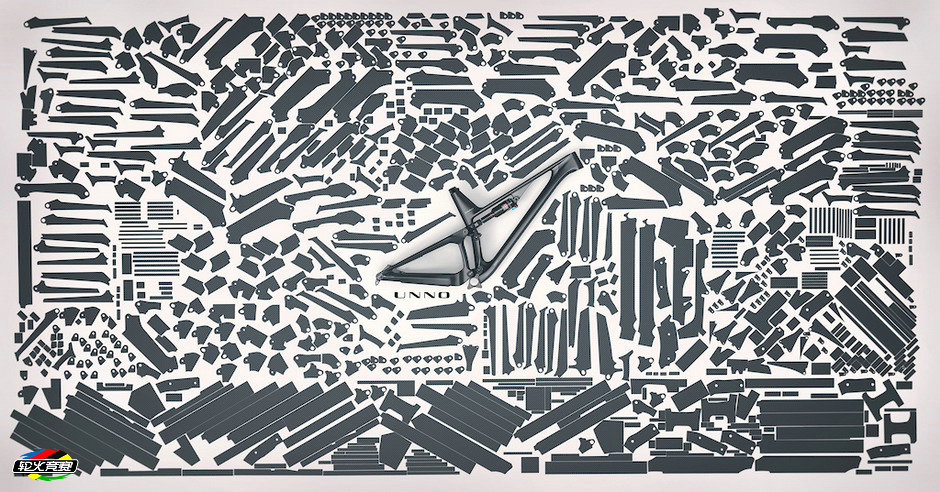

Unno工作室也自主生产车架。图中是最终车架成品,制作过程中使用过的每一片碳纤维都摆在旁边。

碳纤维制造过程

为了将纤维转化为单车制造商使用的高强度碳复合物,首先要将纱线平行排列或者进行编织,将浸透了环氧树脂催化剂的纤维进行压制。用不粘纸或者塑料薄膜贴在材料上,然后卷起来储存。这时候预浸处理快好了。由于树脂与催化剂混合之后,逐渐会固化,所以必须要立即使用,或者放入冰箱储存,延迟固化。碳纤维材料会在一段时间保持超高粘性,就像胶布一样,在成型过程中,这对叠层和塑形步骤非常重要。

如果你必须在组装线上工作一年,你选择Giant的碳纤维工厂还是铝合金工厂?

“当然是碳纤维工厂,我们的铝合金工厂会排放气体,而碳纤维工厂装了空调。”——安德里•朱斯凯提斯(Andrew Juskaitis),Giant美国区全球产品营销经理

预浸的碳纤维材料是按配方制造的,除非加热到特定温度,否则不会完全固化,当温度达到一定程度,树脂会变成粘性,保证碳纤层能正确粘合,并加速催化过程。完成之后,环氧树脂材料就转化成了塑料化合物,这种惰性材料不能再被融化成原来的状态,与普通的热塑性材料没什么两样。

Pivot碳纤车架的碳纤维材料在EPS塑料泡沫芯轴上进行叠层。包裹在轴心上的透明塑料是可以充气的,固化过程中会加压,挤压碳纤维使其紧贴在模具内侧。

碳纤维完成叠层步骤之后,柔软而有韧性,被小心翼翼地放进模具。可拆卸的垫块塞进避震器安装座和轴承位置,然后将两半模具合起来,送去热压,进行固化。

给碳纤维塑形的方式很多,但最顶级的厂家们使用的方式大同小异。模具用大块的钢板制成,分成两半,前三角通常是整片制作。摇臂的成型过程更复杂,通常分成两片来制作,然后再次粘合起来。不同尺寸的车架需要不同的模具,但大部分设计师都试图为所有尺寸的单车制作同样尺寸的摇臂。大部分单车制造商都表示,每个模具的造价是4-8万美金之间,具体价格取决于车架设计的复杂程度。一个模具可以使用两到三年,具体时间要看部件被固化之后与模具分离时需要多大力度。

固化程序之后,模具被撬开,车架几乎完成了,只是在两半模具接触的位置有纹路。

为了保证产品强度最高,重量最轻,预浸好的碳纤维被切割成各种形状,然后编号,并确定每一块的位置,让工人可以按照正确的顺序将材料放在对的地方。为了让这个步骤更加简单,车架制造商用EPS泡沫塑料做了一个圆形芯轴,形状与成型的车架一模一样,但尺寸稍微小一点。一个细长的充气尼龙袋包裹着芯轴,然后小心地将之放入模具中。两半模具合起来,送去热压。尼龙充气袋也要进加热程序,能承受超过一小时的高温。模具充分冷却之后,工人用将模具和车架捶开、撬开,如果顺利,就可以按照需求打磨车架了。

“用铝合金制作车架,包括获取原材料、加工部件、锻造、套接、液压管材,全套过程大概需要150-180天(整个批次的产品),批量大小通常是500组。而生产碳纤维车架则需要90-120天。铝合金车架造价没有碳纤维那么贵,但生产难度更大。”——克里斯•可卡里斯(Chris Cocalis),Pivot Cycles创始人

不可否认,碳纤维的强度/重量比超过其他所有车架材料。欧洲供应商Dexcraft Composites在碳纤维对比铝合金白皮书中写到,同样厚度的部件,如果分别用碳纤维和铝合金制作,碳纤维部件的刚性比铝合金高31%,同时重量比铝合金轻50%,强度高60%,高模数碳纤维的数据还会更有优势。碳纤维公路车和一些XC竞赛车都很接近以上数值,但事实上,很多碳纤维车架制造商都对这种材料处理得比较保守,并没有最大程度地节省重量,制作出来的碳纤维车架和铝合金车架大概只有1磅的差别。

用来制作车架的模压叠层工艺非常耗时,可以按照需求强化结构或者减轻重量,铝合金就没有这样的可能性。碳纤维不像金属,后者必须要做成特定的形状,在组装成最终产品之前,必须要做成精确的形状,而一卷碳纤维可以被压成各种形状,制作不同尺寸的车架。一个好的碳纤车架尺寸上肯定是精确的,不需要调整轴承位置、立管或者螺纹的尺寸,所以碳纤维也很适合做软尾车架,软尾车架哪怕只有一点位置不准,就会造成严重后果。碳纤维额外的强度,再加上模压过程可重复,能为大部分单车制造商减少返修率。制作碳纤维车架的工人要很认真谨慎,但并不需要十分纯熟的技术。通常碳纤维叠层是在空调房里进行的,生产过程从头到尾都没有安全隐患。

制造碳纤维车架的劣势在于材料成本,每磅材料起价20美元左右,开模、工程设计、测试的成本很高。冗长的叠层步骤非常无聊,但必须要十分精确。叠层是最初级的工作,工厂很难留住技术熟练的工人。

有传言说,制造碳纤维时,工人暴露在有毒化学物中。从我的经验来看,大部分工人都处于低风险的环境中。有些生产高强度碳复合物的环氧树脂确实会与人体皮肤发生反应,与碳纤维融合之后,特性温和了很多,但对皮肤的影响还是会积少成多,长期暴露在这样的环境下会引起过敏反应。塑料手套就足够保护工人,而且能让皮肤避开叠成过程中的潮湿、油和污渍。小厂家会直接购买预浸好的碳纤维,使用这种材料更加安全。大型车架制造商,比如Giant,会购买生碳纤,每一批产品都要提前购置新的碳纤维,按照自己的需求预浸碳纤维。可以理解,准备预浸化学物品的工人们以及那些操作机械的工人,所处的车间里危险性大一些。

碳纤维回收利用

单车行业的碳纤维车架和部件总量太少了,产生废弃品太少,很难吸引回收行业的注意。东丽是全球最大的碳纤维制造商,他们给出了这样的数据,全世界每年大概会制造5千万磅废弃碳纤维,其中2百万来自华盛顿州,东丽在这里给波音公司的大型客机和航空航天合资公司提供服务。

东丽的回收工厂建在华盛顿的天使港,目的是为了重新利用未经硫化的巨量碳纤维,具体回收量简直能让单车行业羞愧。波音公司和西雅图的其他企业每年都有大量废弃碳纤维,加起来可以制作40万个碳纤维林道车架。碳纤维回收的基础设置建在全球制造中心附近,但他们需要更大量的回收资源,从而生产出高质量的产品。单车行业产出的碳纤维废品太少,对回收行业来说不痛不痒。

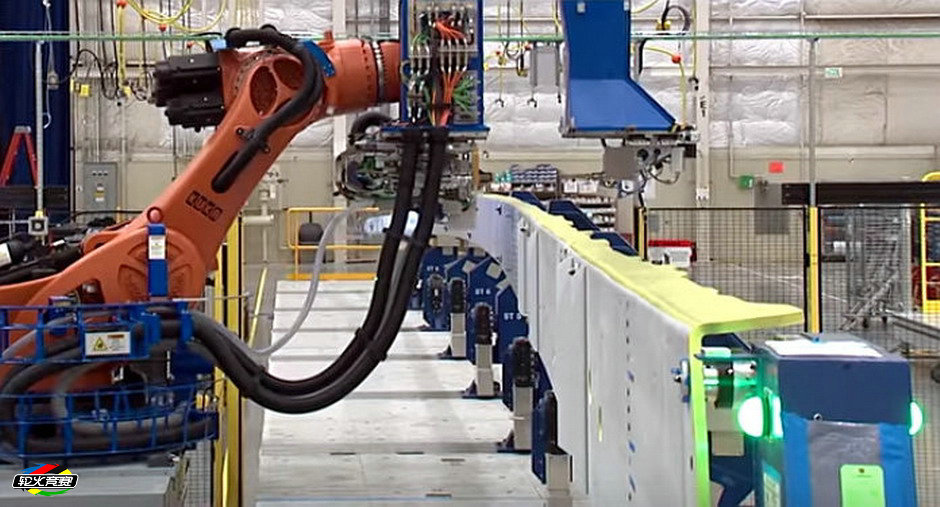

机器人正在给波音777x的碳纤机翼钻出第一个孔。

波音777x的机翼超过213英尺,用到的碳纤维预浸片排起来可长达400英里。

航空航天和军事物资供应工商要对所用的材料寻根究底,任何有疑虑的材料都要果断抛弃。东丽告诉我们,航天航空行业碳纤维切屑率是20%,相比从单车制造商的情况,可以说是天文数字。单车厂家通常会将多余的碳纤维切成小块,用来补强车架。因为碳纤维价格高,再加上叠层步骤有很多机会用上小块的不规则碳纤维,所以碳纤维车架厂商都很节俭,从全球最大规模的车架制造商台湾Giant,到小型轮组We Are One Composites创始人达斯汀•亚当斯(Dustin Adams)都不例外。

亚当斯说,“我们每周制造125个轮圈,大概会留下1个塑料垃圾袋那么多的碳纤维废料,大部分都是碳纤维薄片。”一张亚洲车架工厂丢弃大量碳纤维车架的照片而引起了网络热议,亚当斯评价到,“这大概是车架工厂为顾客提供定制服务的结果,为了达到每位定制顾客的要求,每个尺寸的车架肯定都会被毁掉很多,而有些工厂的客户不在少数。”

亚当斯表明,他会将加工处理过的碳纤维碎屑储存起来,总量够多了就送去回收站,他们可以将废弃碳纤维转化成短纤维碳布。像Trek、Specialized和Ibis这些厂家,也会将废弃碳纤维碎屑以及退货的碳纤维车架送去回收。全球大部分碳纤维回收站都是这样处理加工过的碳纤维的:通过加热复合材料,烧掉环氧基体,剩下生碳纤维,其中的树脂能促进燃烧。处理好的碳纤维可用于强化模压塑料部件(比如脚踏)或者做成纤维垫子,然后加工成结构板,让汽车制造商将之放置在引擎盖下方。短碳纤维也可以混合沥青,用来强化混凝土。

一家美国小型碳纤维企业叠层工序一天产生的碳纤维碎屑:大容器里的碳布薄片,小容器里的碎片,都要拿去回收。

从回收厂家的角度来看,碳纤维车架并不包含特别长的纤维,所以单车行业的碳纤维车架回收后只能做成短纤维,单车行业并不是回收行业的重点照顾对象。购买短纤维的顾客只需要花多一点钱,就能购买全新材料,重复利用的短纤维并没有太大优势,所以回收厂家对材料来源很挑剔,这也是为了保证他们的顾客能获得好产品。

相反地,现代碳纤车架制造技术需要高质量的长纤维材料,所以我们近期内没有机会用回收材料制作新车架。但未来还是有希望的。

我们可能很快开始动用回收的碳纤维,存储了很多从别的企业回收的碳纤维。东丽的天使港分部以及日本的姊妹企业,都开始利用航空航天领域收集的材料制作长纤维。为了扩大废弃碳纤维的来源,报废的民航飞机、军用飞机的复合材料机翼与机身都将派上用场。

短切碳纤维可以用来修补或加强塑料部件,比如Magura刹车主缸和指拨位置。

“作为土地填埋材料,复合物废弃品相对来说比其他材料更有惰性,不会像食物那样分解成液体和沼气。” ——苏•哈利威尔博士(Dr. Sue Halliwell),《终止复合物废弃品生命的方式》

准备好循环利用:从根本上来说,即便将所有碳纤维车架制造商加起来,产出的碳纤废品也是极为有限的,大部分只能做填埋处理。碳纤维复合材料化学性质不活跃,填埋时不利的因素就在于材料体积,但这种资源还有另一种结局。汽车和飞行器制造业的碳纤使用量急剧增长,欧盟为此很担忧,出台了限制填埋复合物的条令,其他国家也纷纷效仿。

有些单车制造商确实会回收碳纤维。很多业内厂家到处打电话发邮件,询问碳纤维回收的问题,意味着大部分碳纤维制造商都面临着回收的压力,如果有人提供这方面的服务,他们很乐意这样做。Ibis品牌CEO汉斯•海姆(Hans Heim)说得很直白,“一小部分被退货的单车,再加上产品前期的样品,累积多年之后总量有不少,我们并没有将这些碳纤维扔掉。我们想开发自己的循环系统,但尝试过之后并不理想。” Ibis与加州另一个杰出品牌合作,后者每隔几个月就派一辆卡车接收Ibis的废弃碳纤维。按照现在的情况来看,碳纤维车架制造商要给回收企业支付一定费用,直到顾客对他们的产品需求量快速增长。

“我们是Utah Advanced Manufacturing Initiative联合会(犹他州先进制造精神)的创始会员,这个组织的目标就是促进碳纤维回收利用……这个话题真的很大!”——马特•罗伯森(Matt Robertson),Enve Composites

如果你是制造商,你是怎么想的?碳纤维车架制造商比铝合金车架制造商的回收意愿低很多。碳纤维的抗疲劳性和抗腐蚀性更好,通常比铝合金车架更耐用,在零售市场的价格也更高。另外,断裂的碳纤维车架通常可以进行修补,完全恢复原本的强度,而大部分铝合金车架不能焊接回原样,除非将金属全部剥离出来,再送去热处理。铝合金或许更容易回收利用,但另一方面,你可以将碳纤维车架遗传给子孙后代。

Aluminum Mach 6:Pivot Cycles在2017年重新拥抱了铝合金,推出了最受欢迎的碳纤维AM/林道车对应的铝合金版。创始人克里斯•可卡里斯(Chris Cocalis)说,中码铝合金车架与碳纤维车架的重量有280g的差别。

“碳纤维车架结构让我在设计上有最大的创新,从根本上来看,碳纤维有更好的刚性/重量比,所以我们可以制造出更好的车架,与这种材料的高价位相符。同时,在与碳纤维产品质量相当的情况下,铝合金车架稍微重一点,但价格低很多(通常会低1000美金),铝合金车架的生命力还是很强大的。”——克里斯•可卡里斯(Chris Cocalis),Pivot Cycles创始人

所以,碳纤维和铝合金哪个更好?

如果是我要成立一家山地车公司,我会选择碳纤维。原因很简单,我认为铝合金已经被开发到了巅峰,没有太大的提升空间。铝合金车架如果还有重大突破,应该要依赖于制作技术,比如3D打印,就目前来看,可以做出很好的铝合金车架,但不会有太新奇的发展。

我的测试很简单:如果分别将100万美金交给一家铝合金和碳纤维车架工厂来提升品质,我不信铝合金厂家能比碳纤维厂家做得更好。碳纤维对厂商来说是一种比较新的材料,在制造工艺达到完美之前,还有很长的路要走。举个例子,自动化生产是处理金属纤维的主流状态,但碳纤维加工尚且处于劳动密集型生产阶段。鉴于公众压力和新的规范,复合材料的循环利用在不久的将来也有望成为现实。碳纤维制品提升的空间更大,而且这种材料的竞争力只会越来越强。

如果我在中学当老师,教学生可持续发展和充分利用的概念,我会买铝合金单车,我并不会跟学生争辩碳纤维更好。事实就是如此,在山地车制造领域,铝合金是最容易循环利用的材料。

如果我是单车厂家,担心为我制造单车的工人们身体上承受能力,或者担心废弃材料被用去填海,我会为自己设计的单车挑选最好的材料,然后通过调查,找一家建立了安保系统、并且备有环保文件的工厂。按照我的经验,单车制造业通常会在本国招收工人,大部分单车企业都会遵守原产地的环境保护标准。

如果我只骑速降车,或者33磅的enduro车,要搭配内置防爆胎垫和1100克的外胎,我认为碳纤车架节省的那一两磅重量根本无所谓,所以并不强求碳纤维或者铝合金。

对追求极致表现的专业车手而言,碳纤维轻量、耐用、抗腐蚀,车架和轮组都能永久不变形,拿去二手市场也会更受欢迎,碳纤维无疑是更好的选择。

任何物件都有损坏的时候,就算不计骑行过程中单车承受的振幅,有些车手就是毛手毛脚容易破坏单车。如果你用自家工厂的废料重新制作单车,你大概会选择铝合金,将破碎的车架和部件进行循环利用,这种做法对地球更为友好,也是保护资源的行为。如果你很会保护单车,那就进行长远考虑。碳纤维虽然不易循环利用,但制作精良的碳纤维车架和部件不会随着时间而改变性能,外观也能维持很多年。

总结

哪种材料最好用?如果你将这篇文章看完了,应该能做出自己的选择,选哪一种没有对错,毕竟骑车的是你。我现在正测试的是一台铝合金车,是要用一辈子的,但即便如此,碳纤维依然是性能最佳的材料。所有注重单车性能单车品牌,在学习制造碳纤维的过程中都曾经受过很多考验,这肯定是有原因的。所有顶级车手都要利用测试、团队和评测设备,对比碳纤维和铝合金两种版本的单车,然后做出自己的决定。这样的讨论真的重要吗?说到底,不管单车是用什么材料制成,运用什么工艺,除非你将山地车当成交通工具,否则就仅仅是一件玩具而已。或许唯一需要考虑的是,为了制造我这台车,要在地球上挖多大一个洞?单车被我用坏之后又会以什么样的方式填补回去?

翻译:轮火竞赛,轮火竞赛拥有翻译后的中文文本版权,请勿转载!版权疑问:876048124@qq.com

网友评论

已经有9条评论

已经有0条评论