碳纤维车架的替代制造方法 — 未来将如何制造自行车?

2023年11月09日 02:42 来源:enduro-mtb 作者:Moritz Geisreiter

碳纤维是许多梦想自行车的材料,是一种资源密集型材料。为了减少制造工作量和黑色纤维的不良碳足迹,一些制造商已经开始在碳纤维车架生产方面开辟新天地。这可以使未来的碳纤维车架在几乎所有方面都变得更好——但其中存在一些障碍。

20世纪70年代,一些疯狂的傻瓜想出了从山坡上骑行的想法,并随意拼凑了钢管海滩巡洋舰,制造了“山地自行车”。五十年后,几乎有关山地自行车的一切都发生了变化。这种越野自行车最初是为加利福尼亚州的一群偏执的边缘群体保留的,后来才成为激烈的极限运动场景的运动器械,并最终进入了文明社会的郊区定居点的车库。现在,几乎每个人都拥有一辆山地自行车。一旦被大众接受,山地自行车很快就被证明具有巨大的经济潜力,这反过来又推动了各种发展——包括新的制造工艺。

在本文中,我们深入了解每辆山地自行车的核心:车架。更准确地说,它是如何制作的。如果你现在看到一辆自行车并询问它是否是碳纤维,人们可能会怀疑你是否一直生活在岩石下:你会在几乎所有现代自行车部件上发现碳纤维。然而,还有一系列其他材料可以与黑色纤维竞争,而不仅仅是引人注目的复古。铝一直存在,钢从未完全消亡,而钛将永远是唯一的怪胎。但碳纤维是自行车制造中的永久固定材料,并且由于制造商的经济效益与环保目的发生了变化,黑色纤维正在进行大量技术创新。目前,未来自行车的碳几乎总是来自远东某个地方的烤箱,但它很快就会由欧洲的机械臂制造出来。或者,它甚至可能在成为山地自行车车架之前经历多次回收过程。至少这是我们采访过的品牌和材料专家的愿景。但是,两个国际顶级速降赛车队的自行车到底与此有什么关系?未来的山地自行车车架就是这样建造的吗?

山地自行车车架结构 – 过去和现在

首先,快速回顾一下历史:早期的自行车车架通常是钢制的。在德国时尚社区中行驶的复古赛车手自豪地展示着迄今为止钢管顶级狗的标志——雷诺兹和哥伦布。这个早期的自行车时代是由通过钢套管钎焊在一起的直钢管定义的,其中一些钢套管的制作非常精致。然后是山地自行车。20 世纪 70 年代,加里·费舍尔 (Gary Fisher) 和加利福尼亚州马林县的团队首次改装越野自行车时,它们也是基于钢架的。20 世纪 80 年代,第一批铝制和碳纤维车架投入生产,适用于公路自行车和山地自行车。铝制车架最初也有直管。只有通过液压成型和数控加工,弯曲的管子形状、可变的壁厚和复杂的连接件(例如车架和减震器之间的连接件)才成为可能。如今,制造商仍在使用这些技术来制造高性能铝制自行车车架。

作为一种全新的材料,碳框架结构在取得成功之前经历了几个有时甚至是古怪的概念。第一款碳纤维山地车 Lotus Sport 硬尾车的车架似乎严重过度建造,看起来就像一个巨大的回旋镖。它与之前经典的菱形车架形状毫无共同之处。公路自行车领域的情况却截然不同:意大利品牌 Colnago 在 1994 年大获成功,他们将直碳管与碳纤维套管粘合在一起,并保留了 C40 公路自行车的菱形形状。从那时起,由于多项技术创新,碳纤维已发展成为一种经过验证且经常令人垂涎的山地自行车车架材料。

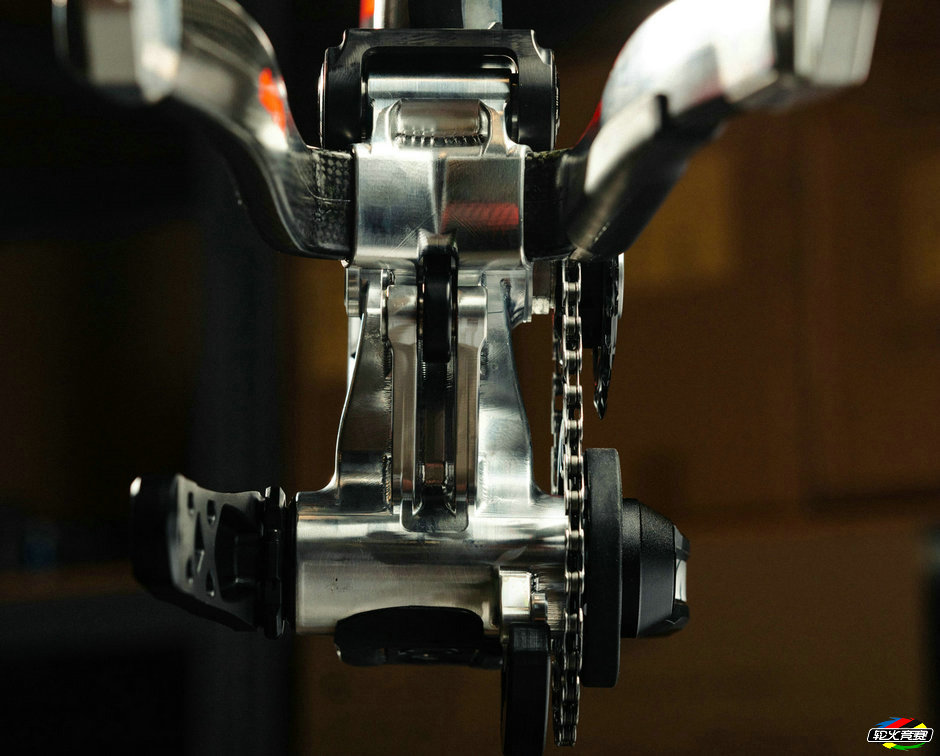

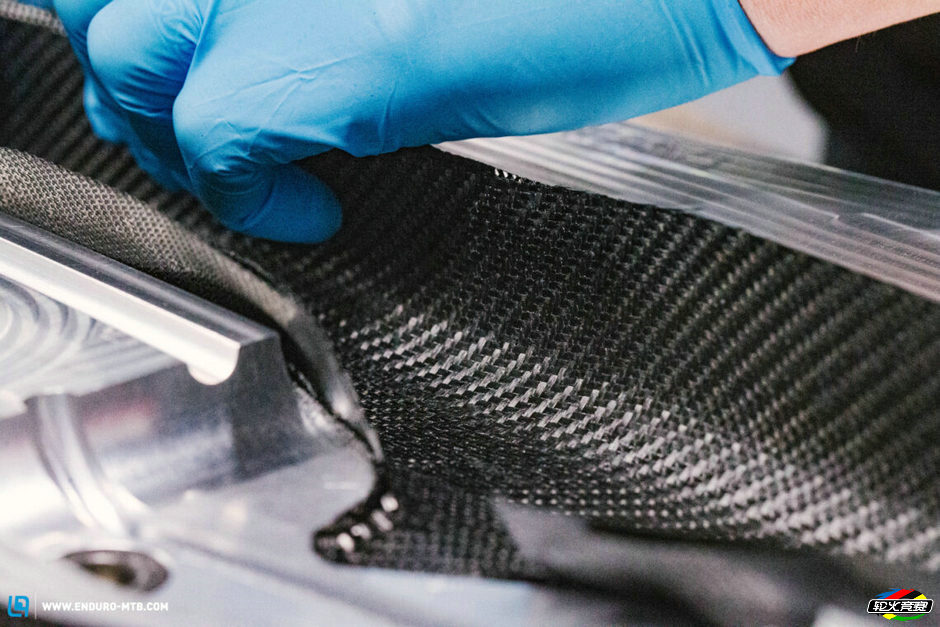

首先将碳布手工放入模具中……

...烘烤后固化的车架会弹出。

如今,我们生产的大多数自行车车架都采用硬壳式结构。为此,将碳纤维片材(即所谓的预浸料)切割成一定尺寸并手工放入铝模具中,直到获得所需的车架图案,这称为铺层。可以把它想象成两半打开的Kinder Surprise 巧克力蛋。然后利用压力和热量,将这两半粘合在一起,并在大型烤箱(称为高压釜)的模具中固化,形成成品车架。想要更多技术细节吗?乐意!在我们关于碳神话的综合文章中,我们更深入地研究了铝和碳部件的生产,甚至尝试在这两种材料中挑选出获胜者。

得益于硬壳式工艺中的复杂叠层,现代碳框架和其他碳部件可以提供多种特性,并且在正确处理的情况下可以持续很长时间。从超轻量级到合规、缓震和极其坚固,只要你愿意付费,几乎一切皆有可能。那么,神奇的黑色纤维就好吗?不是完全!碳生产的过程需要大量的体力劳动,这是昂贵的(即使在亚洲也是如此)。此外,硬壳式设计需要非常昂贵的工具。每个部件都需要自己的模具,该模具是由实心铝块加工而成,每个部件的制造成本相当于一辆中档汽车的成本。这项投资必须得到回报——而且要尽快得到回报。想要制作一些原型并看看自行车的骑行效果如何?没那么容易。明年的车架应该有更陡的座管角度吗?哎呀,那么你需要一个全新的模具!这伤害了品牌商。因此,只有当销量达到一定数量时,以硬壳式方式制造碳部件的成本才合理。即便如此,该过程仍然极其耗能,并且污染环境。每生产一公斤材料,碳的生产就会排放约 30 公斤二氧化碳。专家估计,10% 至 30% 的碳因生产不当而被浪费。仅在德国,每年就会产生 870 吨碳废物。由于仍然没有有效的碳回收解决方案,黑色纤维目前堆积在危险废物堆放场。因此,有很多充分的理由质疑碳纤维车架的生产方法 - 甚至可能从头开始重新发明它!

未来的碳纤维山地自行车——绿色还是金色?

越来越多的制造商正在这样做:重新思考和改变他们生产碳部件的方式。他们中的一些人是众所周知的,而另一些人则是默默无闻的先驱者或材料专家,他们希望与品牌合作,向他们展示未来的制造方法。但为什么不像往常一样继续在自行车界的碳工厂工作呢?我们提出了很多问题,发现所有品牌萌生放弃传统硬壳式碳纤维生产方法的原因并不相同。制造商通过改变生产技术所追求的个人目标存在很大差异——从绿色可持续发展到黄金盈利。

“在可持续发展方面,自行车行业有点‘侥幸逃脱’,因为每个人都认为自行车是‘绿色’的。但[自行车行业]产生的影响是巨大的。” – Spoon 定制自行车

山地车小批量精益生产

让我们从一个极端开始:速降赛车。自 2019 年以来,Rachel、Gee 和 Dan Atherton 三兄弟一直在制造以他们的姓氏命名的自行车,车架使用碳纤维,但不是经典的硬壳式结构。相反,这家威尔士公司将直碳管与 3D 打印的钛制套管粘合在一起来制造车架。

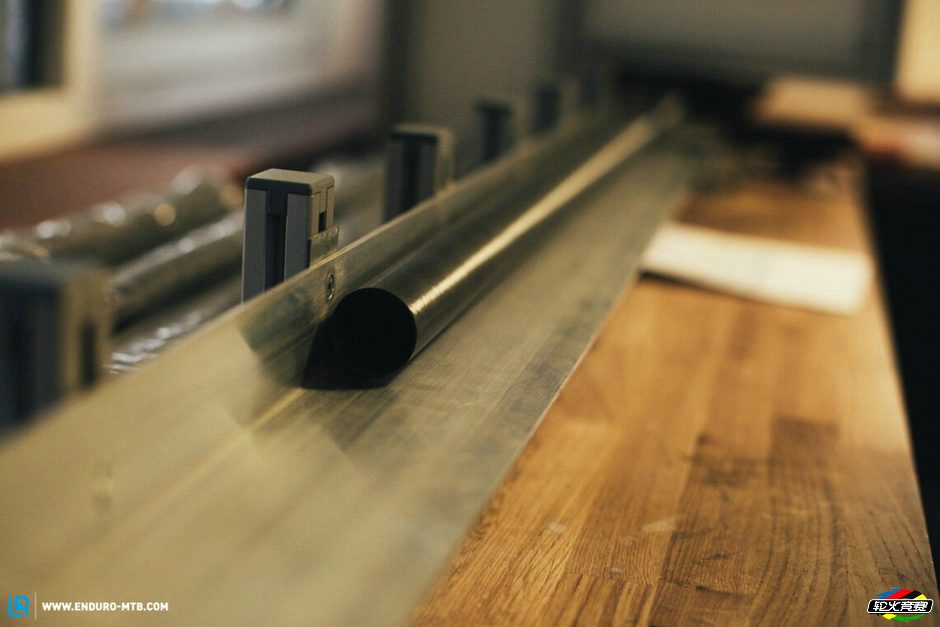

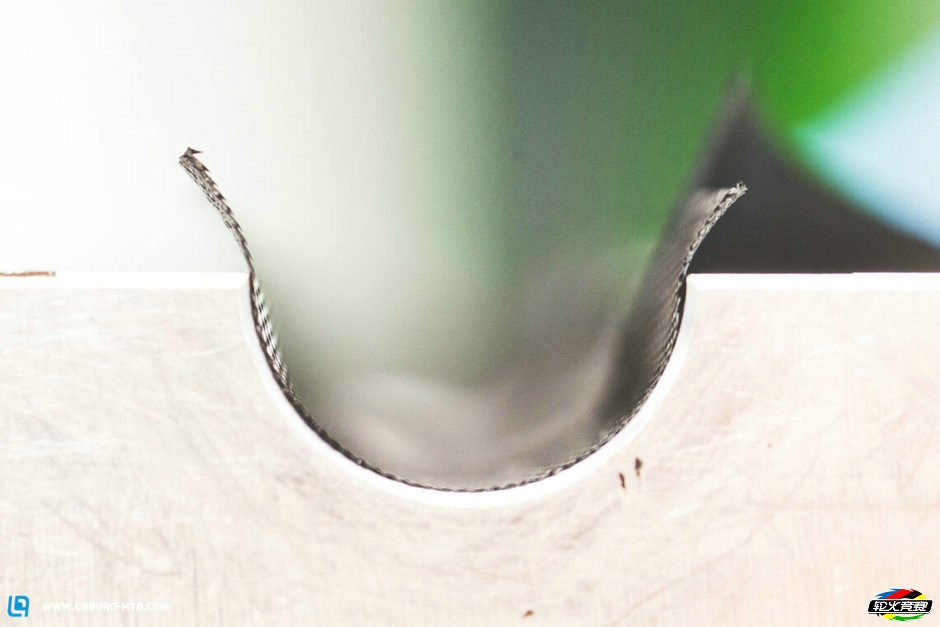

等一下……管子与套管粘合在一起,就像世纪之交之前公路自行车的情况一样吗?是的,没错。但它们所承受的力与在鹅卵石和沥青上行驶的公路自行车完全不同,不是吗?不用担心,Atherton Bikes 的制造工艺已在航空和一级方程式行业的原型构建中得到验证。这就是另一个威尔士品牌 Robot Bikes Co 的用武之地,该品牌以其多年使用这种粘合技术的专业知识并导入了 Atherton Bikes。Athertons 的制造过程与复古怀旧或经典公路自行车的参考无关。相反,它使仍然相对较小的山地车品牌能够保持精益生产并完全位于英国。这在我们对 Atherton Bikes 的幕后观察中显而易见。用铝加工硬壳式模具需要大量时间和金钱,需要大批量生产才能盈利。然而,Atherton Bikes 提供多种尺寸(多达 22 种标准选项),并且还可满足定制需求,按订单生产每个车架。这与大批量生产相反——尤其是当 Atherton Bikes 为其专业速降团队制造车架,并为每位骑手量身定制车架时。

但 Atherton Bikes 也出于纯粹的赛车性能原因而采用这种生产方法。直管和圆管可能看起来很简陋,但它们的壁厚适合它们在框架上各自的位置。它们在组装过程中被切断并加工成所需的长度,就像按米出售的商品一样。在 3D 打印钛制套管时,Atherton Bikes 还发现了使用尽可能多的材料来满足工作需要的优势,同时始终保持其几何形状的灵活性。套管的设计和角度可以通过 3D 打印机进行数字化更改。碳管根据需要切割成长度。看,你已经有了一个新的原型,可以让你测试框架是否提供所需的弯曲度。尽管产量不大,但与硬壳式生产方法相比,这种生产方法可保持较低的生产成本,同时还减少了材料浪费。同时,如有必要,笔直、均匀的碳管中的缺陷可以很容易地修复,而这对于具有复杂且脆弱的几何形状的硬壳式车架来说往往很困难。根据阿瑟顿的说法,这是他们的车架经久耐用的另一个原因。听起来像是可持续发展的绿色勾号。但这似乎也是一种使碳纤维车架生产盈利的方法,尽管产量很少。说到金牌,查理·哈顿 (Charlie Hatton) 和安德烈亚斯·科尔布 (Andreas Kolb) 在 2023 年 UCI 速降世界锦标赛上用金银装饰了自己和他们的 Atherton 自行车。毫无疑问,头管上带有 A 字样的 3D 打印钛合金套管足以胜任这项任务。也就是说,当我们亲自测试Atherton AM.150时,我们已经能够证实这一点。

“随着可持续发展的推动力逐年增强,你会发现像我们这样的新方法受到越来越多的重视。” –Atherton Bikes

2023 年世界锦标赛上,碳和钛金属闪烁着金色和银色的光芒:Team Atherton Bikes 庆祝其替代生产方法的成功。

硬壳式 MTB 车架仅适用于批量生产

其他下坡赛道上的专业车队也看到了使用这种方法的优势。尽管 Pivot 的生产车架依赖于硬壳式结构,但伯纳德·科尔 (Bernard Kerr) 领导的速降赛车队却依赖于原型自行车,它的车架也是由单独的碳管和套管组成。Specialized 正在为 DH 职业车手做同样的事情。他们决定走这条路也是由时间和灵活性因素驱动的。然而,Pivot Cycles 负责人 Chris Cocalis 声称,未来碳纤维车架生产中将无法绕过资源密集型的硬壳式结构:

“如果你有不同的目标,比如 Atherton,生产更真正的定制产品,那么对于小批量来说,套管是有意义的。我很遗憾地说,在替代碳制造工艺中并没有很多真正能起到推动作用的绝佳选择。单体壳是一种更高效、更优化的工艺,通常在任何合理数量的生产中都更具成本效益。”—— Chris Cocalis,Pivot

Pivot 的管套管技术为他们的专业赛车队提供了一种快速原型制作方法,但他们并没有雄心勃勃地采用这种方法进行大规模生产。相反,Pivot 的目标是使原型框架在所需的刚度和弯曲度方面尽可能接近硬壳式生产模型,然后最终将在商店中出售。这意味着要测试大量的碳管叠层,尽管是在亚利桑那州而不是亚洲。根据 Cocalis 的说法,在他们的原型中使用套管式构造方法根本无法节省成本:包括所有用于机械加工和修补的时间,一个框架的成本约为 20,000 欧元。

专为职业赛车队保留:如果 Pivot 的一款原型车投入生产,它将使用通常的硬壳式结构进行制造。

赛车队的理由很明显:硬壳式结构需要消耗太多的时间和资源来实现竞技运动中的快速原型制作。套管方法在此类情况下具有许多优点。不仅仅是职业赛车队采用套管结构:加拿大开发服务提供商Faction Bike Studio使用类似的方法,使他们能够更快地在赛道上得到原型。这种方法是否会被保留用于生产(如 Atherton Bikes 的情况),还是最终被硬壳式设计所取代(如 Pivot 的情况),这是生产数量和公司理念的问题。

Pivot 的原型不仅看起来很复杂,而且制造成本也很高。据说一个框架的成本约为 20,000 欧元。

来自山地车行业第三方供应商的绿色理念

诚然,少数职业速降车队并不能准确反映整个山地车行业。为了确定未来碳纤维车架生产的总体方向,更有趣的是研究不仅针对一小群赛车手,而且针对像我们这样的普通人的方法。生产车架的事情从来都不是自行车品牌自己的事。远东供应商提供的专业知识、机器和流程是大多数自行车公司在询问技术上可实现的目标时需要考虑的重要因素。目前,有许多以前在自行车行业中不为人知的新参与者正在定位自己,以便在未来的碳生产中拥有发言权。

山地自行车车架碳复合材料中的生态纤维

SCALE是一家来自法国的第三方供应商,本身并不直接参与自行车生产。法国材料专家正在寻找与希望其碳产品对气候更加友好的制造商建立合作伙伴关系。为此,他们继续使用久经考验且值得信赖的硬壳式结构。然而,根据功能要求,SCALE 的特殊生态纤维可以替代高达 50% 的碳碳纤维,从而改善成品组件的整体环境足迹。据这家初创公司称,质量不会受到影响。相反,其材料的高扭转刚度在视觉上让人想起浅色动物毛发,如果正确实施,实际上可以提高最终产品的性能。然而,经典碳纤维仍然需要在组件中提供足够的拉伸强度,因为它们的生态纤维在这方面表现较低。因此,SCALE的生态纤维无法完全取代资源密集型的黑色纤维。整个东西仍然需要在环氧树脂中固化。据 SCALE 称,总体而言,他们的技术可以减少 40% 的二氧化碳排放量,因为生态纤维是以气候友好的方式生产的。这家法国公司目前正在与几个自行车品牌进行谈判,希望利用他们的专业知识来制造更环保的碳山地自行车。

几分钟内即可准备好,保质期长

听起来平庸的午餐实际上是 Revved 碳生产方法的两个核心论点。为了制造碳部件,美国品牌需要与经过验证的硬壳式工艺没有区别的模具。然而,成分有很大差异:它们是热塑性塑料而不是热固性塑料。热固性碳是一种单向生产过程。加工后的纤维(无论是生态纤维还是碳纤维)都无法与固化它们的环氧树脂分离。目前我们自行车上使用的碳部件几乎都是热固性的。一旦发生损坏或产品生命周期结束,它们就只是危险废物。另一方面,热塑性碳也由碳纤维组成,但它们没有浸泡在环氧树脂中,而是使用了一种替代粘合剂,加热时可以再次液化。因此,热塑性碳中的纤维可以通过加热组件来提取,理论上可以重复使用它们。Revved 在美国生产热塑性碳纤维,他们已经与 Guerrilla Gravity 合作生产美国制造的碳纤维车架。Revved 表示,这种方法提供了许多优势——生态、经济和道路上的优势。

“从可持续性角度来看,热塑性碳材料和制造工艺绝对是更好的替代品。” – Rob Wesson,Revved Carbon

传统的热固性树脂注入碳卷在到达工作台之前必须持续冷却,在那里它们被切割并手工放入模具中。即使有严格的气候控制,它们也只能持续大约六个月。另一方面,热塑性碳在储存过程中不需要冷却,并且具有无限的保质期。一旦放入模具中,热固性碳需要在高压釜中经过几个小时的加热和加压才能固化。另一方面,热塑性碳只需在热压机中花费几分钟即可成为成品部件。热塑性碳的能源和资源节约潜力似乎很大。但它在路上有什么好处吗?而且更贵吗?

对于第一个问题,Revved和Guerrilla Gravity是目前第一个也是唯一一个使用这种新材料来生产车架的自行车品牌,他们给出了明确的答案:Revved碳的抗冲击能力是传统碳纤维产品的三倍。嘭!这样,他们就击中了碳的致命弱点,这一点仍然让一些怀疑论者感到害怕,因为它很容易受到影响。Revved 碳虽然更耐冲击,但具有与标准热固性碳相似的刚度和重量值。好的。但价格呢?我们知道,山地自行车是昂贵的玩具。然而,Guerrilla Gravity 的自行车的价格似乎与许多其他品牌的自行车大致相当。

Revved 在寻找其他制造商合作时面临的挑战是品牌方面的必要承诺:

“如果替代材料/工艺不能轻易地立即使他们当前的产品/模型变得更轻、更快、更强、更便宜,那么前进的兴趣就会开始减弱。”

每分钟一车架

Fibertech Bike Technology(或 Fi.Bi.TEC)采取了不同的方法。这家德国公司植根于汽车行业,采用已被证实的汽车标准方法制造自行车车架。他们使用热塑性塑料和碳,但不需要碳预浸料、铺设图案或烤箱。在 Fi.Bi.TEC,碳纤维呈颗粒状,可用于注塑成型。通过在关键区域添加增强材料,他们可以高精度地模拟框架的属性。该工艺的优点是 100% 减少生产浪费、符合汽车质量标准以及令人印象深刻的生产速度:Fi.Bi.TEC 只需一分钟即可冲压出一个新车架!这比你选择油漆颜色所需的要少。Fi.Bi.TEC 自己声称,与其他常见方法相比,该工艺有可能将二氧化碳排放量减少 80%。

是什么阻碍了碳纤维车架的未来发展?

因此,我们已经建立了碳纤维车架的替代生产方法,无需使用复杂的硬壳式模具、手动叠层和高压釜中的能源密集型烘烤。他们也可以赢得奖牌。Revved Carbon、SCALE 和 Fi.Bi.TEC 等创新者已经拥有资源高效型碳生产所需的专业知识,这也提供了切实的优势,例如增强的抗冲击性。特别是,在专业速降赛车或原型制作中进行快速调整时,套管碳管已经证明了其潜力。然而,这种生产方法主要适用于小批量或一次性定制。你会很幸运地在小径和自行车公园队列中发现替代制造的碳纤维车架。为什么会这样,什么时候会改变?

自行车制造商的回收承诺摇摇欲坠

热塑性碳组件经常被吹捧的王牌是其可回收性和可持续性。然而,在目前的技术状态下,它应该被称为降级循环而不是回收。Revved Carbon 可以粉碎材料的边角料,然后继续将其用于较小的部件或注塑成型。自行车制造商 FORGE+BOND 提供了降级循环的具体示例。美国品牌使用热塑性碳来生产轮圈。他们重塑有缺陷的产品或生产废料,让它继续存在——就像轮胎撬棒一样。尽管这并不是真正的回收。未来再利用热塑性碳的技术尝试可能会在未来几年给这些材料带来强大的推动力。由于新的合作和行业日益增长的兴趣,有缺陷的碳纤维车架实际上可能在未来成为一个新的车架,而不仅仅是轮胎撬棒。

山地车车架制造商需要重新思考

替代碳产品在大众市场上的成功很大程度上取决于自行车品牌参与替代工艺的意愿。材料专家已经确定碳框架的新颖生产方法对于制造商来说在经济上是可行的。那么为什么很少有品牌采取替代方法,比如 Guerrilla Gravity 与 Revved Carbon 合作呢?部分答案是新方法无法无缝集成到自行车制造商的现有结构中。你不能简单地将 Revved Carbon 放入传统的硬壳式模具中并遵循完全相同的生产流程。此外,甚至框架的结构也必须适应新材料,才能充分利用其特性。许多品牌的碳纤维车架都在远东的大型工厂生产,与其他品牌共享产能。只要竞争对手至少没有表现出放弃传统热固性碳的兴趣,推动整个生产线改造以适应新材料和生产工艺的单一客户就不太可能取得太大成功。品牌剩下的唯一选择是更换生产合作伙伴、更多地进行本地生产或内部生产。所有这一切都伴随着复杂的战略变化、不确定性和资本投资。因此,尽管存在潜在的机会,但向新制造工艺的转变往往在起飞之前就被扼杀在萌芽状态。

可持续发展作为标准——也适用于山地自行车

“这个碳纤维车架是可持续生产的”是我们喜欢看到的,但只要营销团队觉得加上“但它的性能还是不错的!” 是销售宣传的必要组成部分,如果客户对资源节约型和可回收产品不会感到兴奋,他们将很难获得动力。另一方面,如果对高性能、而且生态可持续的自行车的需求增长,我们很快就会看到新的方法和态度涌现。在那之前,我们作为消费者将面临的任务是看清洗绿行为,并在选择时深思熟虑,着眼于质量和寿命,而不是所谓的讨价还价。

替代生产的碳位于起始区块中。它可以更加环保、经济且性能非常高。其用途范围从经济实惠的小批量生产(已经在速降世界杯赛道上证明了自己)到完全自动化的大规模生产(这就是你的下一辆自行车的制造方式)。但所有这些新的碳制造工艺仍然需要可行的回收解决方案和品牌以及客户的承诺,才能真正在自行车行业取得突破。

翻译:轮火竞赛 请勿转载!版权疑问:876048124@qq.comm